Les usines de satellites du futur

La production de satellites qui portait principalement sur la création de satellites uniques, tend à évoluer vers plus de fabrication de constellations de satellites. Cette tendance amène de nouveaux défis pour les techniciens et les ingénieurs. Les équipes d’ALTEN répondent à cette évolution en tirant parti de leur savoir-faire en matière de modernisation et d’industrialisation, pour concevoir les usines à satellites du futur.

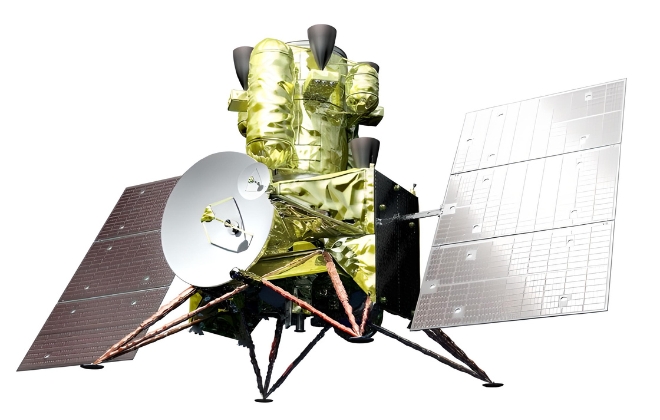

Le marché des constellations est en pleine croissance et la demande historique de grands satellites, entre quatre et six tonnes, a considérablement diminué. L’industrie s’adapte à ce changement et devient de plus en plus compétitive, d’où la nécessité d’une transformation technologique.

ALTEN travaille depuis plusieurs années sur les problématiques de changement d’échelle et de modernisation des industries de toute sorte. L’industrie 4.0 a déjà révolutionné la production de nombreux secteurs, et on assiste déjà à l’émergence d’une industrie 5.0. Cette prochaine évolution intègre la responsabilité sociale et environnementale, en mettant l’accent sur le facteur humain dans les processus de production. Cette industrie combine les avancées technologiques avec des approches agiles et personnalisées pour répondre plus efficacement aux besoins des clients. Dans l’industrie spatiale, cela se traduit par des solutions plus collaboratives, durables et innovantes, l’optimisation des ressources et l’amélioration de la sécurité et de l’efficacité grâce à des technologies de pointe et à des compétences humaines améliorées.

Un nouveau paradigme

LAURENT DEL POZO /

Directeur de projet ALTEN pour les activités d’ingénierie spatiale

Pour l’un de ses clients, ALTEN a été chargé de mener l’industrialisation d’une nouvelle usine. La Direction Technique et la Direction de l’Innovation se sont associées pour concevoir une usine à Toulouse. L’enjeu était de produire non pas des satellites uniques, mais des constellations, et ce rapidement. « L’industrie spatiale a dû s’adapter à la production en série », explique Laurent Del Pozo, directeur de projet ALTEN pour les activités d’ingénierie spatiale, « et ceux-ci n’ont absolument rien à voir avec le produit unique classique ».

FRANÇOIS PORTIER /

Directeur du programme de recherche Smart Factory 4.0

ALTEN a mené une étude pour analyser la situation existante au regard des nouvelles technologies disponibles. L’objectif était d’introduire de nouvelles technologies seulement si elles avaient une réelle valeur ajoutée. « Nous avons envisagé toutes les solutions possibles. Nous les avons validées fonctionnellement avec le client, puis nous avons travaillé avec les fournisseurs pour construire l’usine du futur. Nous avons obtenu de très bons résultats simulés, qui nous ont permis de répondre aux exigences initiales d’augmentation de la production et de garantie de la qualité et des délais de livraison », explique François Portier, Directeur du programme de recherche Smart Factory 4.0.

Conduite du changement

L’un des défis auxquels l’équipe a été confrontée a été de convaincre les équipes de la fiabilité des nouvelles solutions. Dans la production de satellites, les techniciens n’ont pas la possibilité de mettre les pièces au rebut comme c’est le cas dans d’autres secteurs, tels que l’automobile. En raison de la nature des équipements et des opérations – très coûteuses et très délicates – les nouvelles technologies explorées se heurtent à une certaine résistance. « Le changement est radical », explique Laurent. « Lorsqu’on passe d’une production très faible à une production beaucoup plus importante, c’est tout le système industriel qui est remis en cause. »

L’équipe d’ALTEN a trouvé sa réponse à ce défi dans les simulations, qui permettent d’affiner les choses virtuellement. Les simulations ont également permis à l’équipe de déterminer la compatibilité des différentes technologies, et de réduire les risques dans les opérations. Chaque solution a eu un impact sur les performances de l’usine, et l’automatisation a permis de minimiser l’erreur humaine, par exemple en utilisant des outils connectés par balayage 3D pour un serrage précis des vis. Le serrage est uniforme et contrôlé, et les vis sont tracées pour éviter tout risque d’oubli.

Nouvelles opportunités

« Lorsque l’on parle d’automatisation, il est important de souligner qu’il ne s’agit pas de supprimer des emplois. Bien sûr, certaines activités devraient disparaître, mais de nouvelles activités verront le jour. Lorsque vous commencez à déléguer les tâches sans valeur ajoutée, vous pouvez passer à des tâches à plus forte valeur ajoutée ». Par exemple, il sera possible de surveiller une chaîne de montage de beaucoup plus près grâce aux données.

Cela permet de passer à un mode préventif, voire prescriptif, pour pouvoir planifier en amont. Cela est nécessaire pour faire face à des contraintes qui n’existent pas dans d’autres secteurs – liées à un grand delta de température, à la gravité, etc. Ces contraintes doivent être anticipées dans le processus d’assemblage et de test.

« Nous pouvons prévoir à quoi ressemblera l’usine demain et à quoi elle ressemblera dans le futur », déclare François, « nous pouvons l’anticiper ». Cela ne signifie pas seulement de nouveaux emplois – la valeur ajoutée est vraiment d’avoir une usine durable, sans pannes, d’assurer la stabilité de la production et de trouver le bon moyen d’augmenter la productivité. C’est l’élément humain qui joue un rôle de plus en plus important. Il s’agit de passer d’un mode curatif à un mode préventif. »