Le 11 décembre 2018, Yamal LNG, l’immense complexe de liquéfaction de gaz naturel a atteint sa pleine capacité avec un an d’avance, soit 16,5 millions de tonnes par an. Or, ce projet titanesque a été exécuté dans une région désertique à 600 km au Nord du cercle polaire, un projet auquel peu de personnes croyait au départ. Plus de 150 experts Anotech Energy (filiale du groupe ALTEN) ont été mobilisés sur ce projet qui dépasse de loin les scénarios des «constructeurs de l’extrême».

Un projet gazier représentant 5% du marché mondial

En 2013, dans le grand Nord sibérien, la Russie se préparait à lancer la construction de l’un des projets d’usine GNL (Gaz Naturel Liquéfié) les plus grands et les plus complexes au monde.

Dans la péninsule de Yamal, à 600 km au nord du cercle polaire, en Sibérie Occidentale, la région du South Tambey est prise dans les glaces 7 à 9 mois par an. Il y fait nuit deux mois par an et les températures peuvent chuter jusqu’à -50°C. Mais le champ gazier découvert en 1974 possède d’immenses ressources gazières (estimées à 907 milliards de mètres cube, soit l’équivalent de 485 millions de barils de pétrole).

Objectif du projet : construire une usine de liquéfaction de gaz, permettant de produire au total 16,5 millions de tonnes par an à partir de 2019. Cette production représenterait plus de 5 % du marché mondial .

Le projet (avec un investissement de 27 milliards de dollars) est opéré par la société Yamal LNG , dont les actionnaires sont Novatek , numéro 2 de production de gaz russe (50,1%), Total (20 %), CNPC (20 %) et Silk Road Fund (9,9 %).

La réalisation de ce projet a une importance capitale sur le marché énergétique mondial. Contrairement aux gazoducs qui traversent plusieurs pays, l’approvisionnement du gaz naturel liquéfié par les méthaniers (navires GNL) n’est pas influencé par les enjeux géopolitiques.

Mais pour rendre possible ce transport maritime, le gaz naturel doit être refroidi après son extraction par un cycle frigorifique (compression, condensation, détente, évaporation) qui le transforme à -160°C en l’état liquide. On parle alors de Gaz Naturel Liquéfié (GNL) dont le volume est fortement réduit. Voilà tout l’intérêt de l’usine de liquéfaction GNL.

Yamal LNG, la plus grande construction modulaire au monde

Lorsque la construction des installations a débuté en 2011, le site ne disposait d’aucune voie d’accès terrestre ou maritime. La zone est enclavée dans une région sauvage, à l’écart de toute infrastructure. Aussi, l’accès maritime n’est disponible que dans une fenêtre de temps restreinte, lorsque l’Ob (nom du fleuve russe) est libéré de la glace, soit quatre mois par an, entre mi-juin et mi-octobre.

C’est pourquoi les ingénieurs ont conçu une usine modulaire, composée de 3 trains de liquéfaction. L’usine est composée de plus de 150 modules et est capable de produire 5,5 millions de tonnes de gaz naturel liquéfié par an. Chaque module est préfabriqué dans les chantiers navals en Asie, et prêt à être assemblé et raccordé sur place.

L’usine GNL possède également 4 réservoirs de stockage de 160 000 m³ chacun et un terminal maritime d’export de GNL.

Voici une vidéo d’animation 3D qui présente ce projet hors du commun :

Il a fallu également construire un aéroport et un port maritime de marchandises pour acheminer 150 000 passagers (20 000 personnes travaillaient simultanément sur le chantier), 150 modules d’un poids variant de 200 à 8000 tonnes chacun, et plus de 5 millions de tonnes métriques de matériels en vrac (source: Total ).

Par ailleurs, les constructions sont réalisées sur plus de 8 000 pilotis de diamètre et de profondeur variables à cause du permafrost (sol gelé en profondeur qui ne dégèle en surface que les mois d’été).

Anotech Energy : plus de 150 experts mobilisés dans les 4 coins du monde

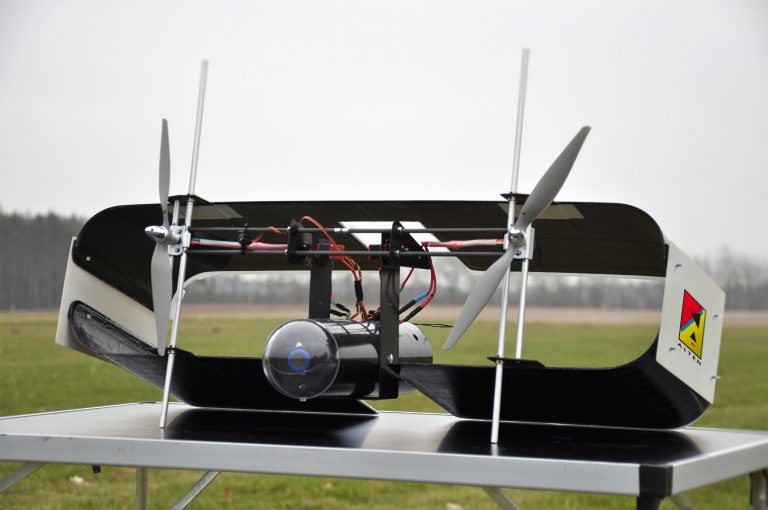

Fort de son expertise reconnue dans les projets d’énergie transnationaux, Anotech Energy (filiale du groupe ALTEN) se voit confier plusieurs responsabilités dans ce méga-projet Yamal LNG :

- INGÉNIERIE, APPROVISIONNEMENT & CONSTRUCTION (EPC) : Plus de 30 ingénieurs sont intervenus dans les deux centres d’ingénierie (Paris et Shanghaï), pour réaliser par exemple la spécification des turbines tournantes (compresseurs, pompes…), l’étude des procédés, la conception du système CVC (chauffage, ventilation et climatisation), la qualification des équipements et des tuyauteries. Les experts Anotech Energy se sont également déplacés sur le site Sabetta (Sibérie arctique) pour réaliser la phase de commissionning (mise en service) des installations.

- SUPERVISION DE L’ACHEMINEMENT DES MODULES : Intervenant en mode forfait, Anotech Energy a déployé une équipe d’ingénieurs de très haut niveau (architectes navals, ingénieurs spécialisés en levage lourd…) pour superviser l’acheminement des modules depuis les dix chantiers navals en Asie vers le site Sabetta.

Coordonné depuis le bureau d’Anotech Energy à Moscou , c’est un véritable réseau mondial qui s’est mis en place pour mener à bien la mission :

- Chine, Indonésie et Philippines : inspection des chantiers navals et supervision des opérations de déchargement

- France (Paris) : validation des structures mécaniques pour le transport maritime des modules

- Belgique (Zeebruge) : préparation des opérations de déchargement/chargement dans le hub de stockage intermédiaire

- Sabetta (Russie) : validation des opérations de débarquement (ballasts, structures, procédures, retrait des saisissages/calages maritimes…)

Une équipe de 12 spécialistes a été créé ad hoc pour pouvoir se déplacer n’importe où dans le monde et apporter un soutien 24/7 aux différentes opérations dans le monde. Nos ingénieurs, dont les plus expérimentés ont entre 25 et 35 années d’expérience dans le secteur, ont pu apporté un très haut niveau d’expertise technique pour soutenir les fournisseurs dans leurs opérations, comme :

- Calcul de structure (ingénierie navale)

- Design et calcul des levages, élingages, grillages

- Instructions de débarquement / chargement

Les différentes solutions d’optimisation apportées par Anotech Energy ont pu réduire de plus de 10% le budget global des transports.

Prochaine étape : projet Artic LNG 2

Fort du succès sur ce projet, Anotech Energy a également la volonté de démarrer les activités sur le nouveau projet géant de Novatek, Artic LNG 2.

Situé sur la péninsule de Gydan dans le Nord de la Sibérie, Arctic LNG 2 prévoit une capacité de production de 19,8 millions de tonnes par an, soit 535 000 barils équivalent pétrole par jour. Pour ce faire, ce n’est pas moins de trois plates-formes gravitaires offshore qui seront installées dans l’Ob Bay et qui accueilleront les trois trains de liquéfaction d’une capacité de 6,6 Mt/an chacun.

Le choix de ce schéma industriel permet plusieurs avantages :

- L’usine GNL peut alors être produite en mini-série

- Eviter le besoin de construire la fondation sur un sol en permafrost

- Utiliser la coque de la plateforme gravitaire en béton précontrainte comme un réservoir de stockage

- Chaque train de liquéfaction peut fonctionner en toute indépendance